Plongez dans le Monde de l'Hydrographie : L'Art Sublime de l'Impression 3D FDM

wilmuck • 27 mars 2024

Plongeons dans le monde fascinant de l'hydrographie et découvrons comment elle fusionne avec l'impression 3D pour créer des objets d'une beauté remarquable.

Comprendre l'Hydrographie : Avant d'explorer sa relation avec l'impression 3D FDM, il est important de comprendre ce qu'est l'hydrographie. Aussi connue sous le nom d'impression par transfert d'eau ou d'impression hydrographique, cette technique permet d'appliquer des motifs et des designs complexes sur des objets tridimensionnels. Le processus est relativement simple : un film soluble dans l'eau, portant le motif souhaité, est placé à la surface d'une cuve remplie d'eau. Ensuite, un activateur chimique est pulvérisé sur le film, le dissolvant partiellement et activant ainsi le motif. L'objet à imprimer est alors plongé dans l'eau, et le motif se transfère sur sa surface. Après séchage, une couche de finition est souvent appliquée pour protéger le design.

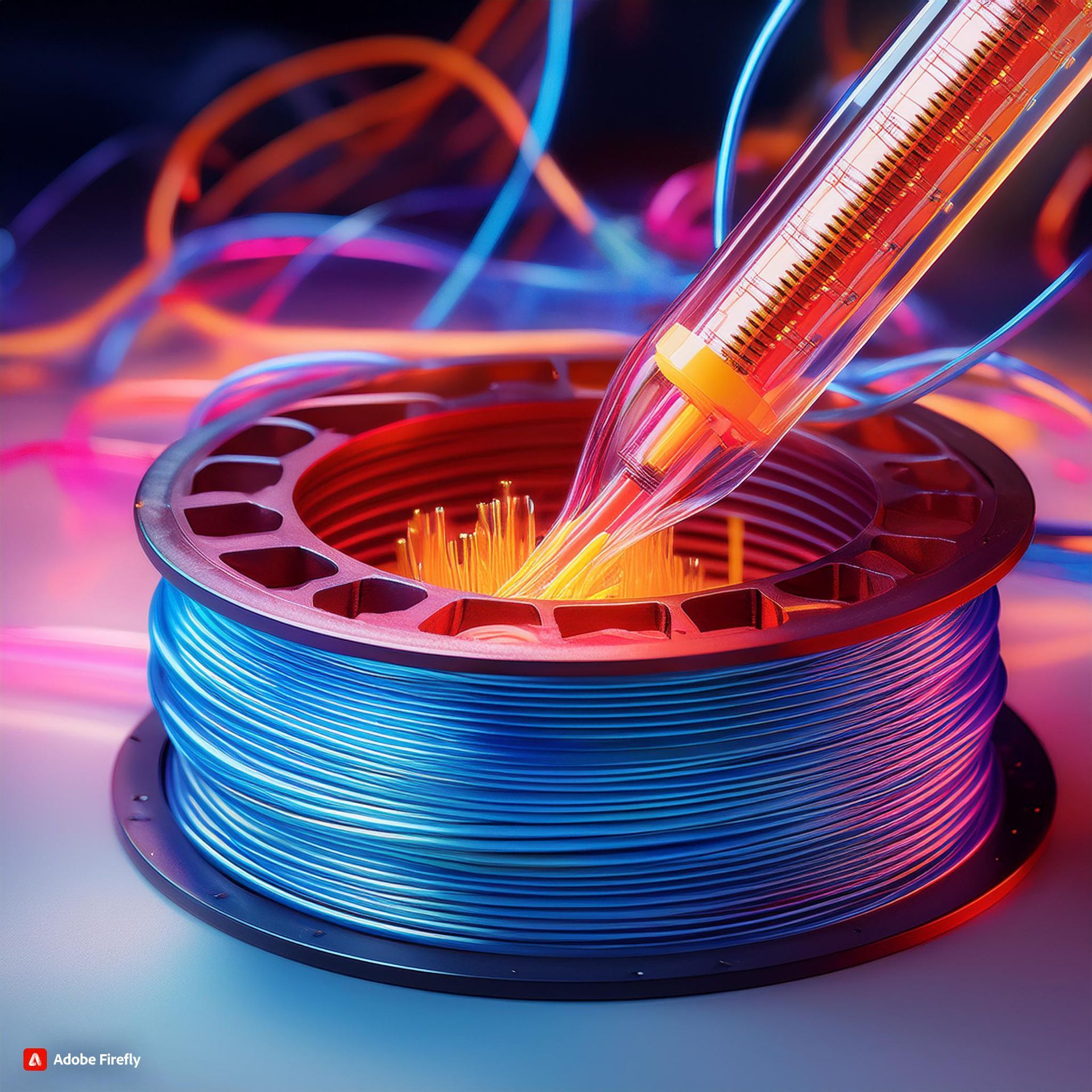

L'Intégration avec l'Impression 3D FDM : L'impression 3D FDM utilise un filament thermoplastique qui est chauffé et extrudé à travers une buse pour former des couches successives, créant ainsi un objet tridimensionnel. Alors, comment ces deux technologies sont-elles combinées ? La réponse réside dans la préparation de la pièce avant le processus d'hydrographie.

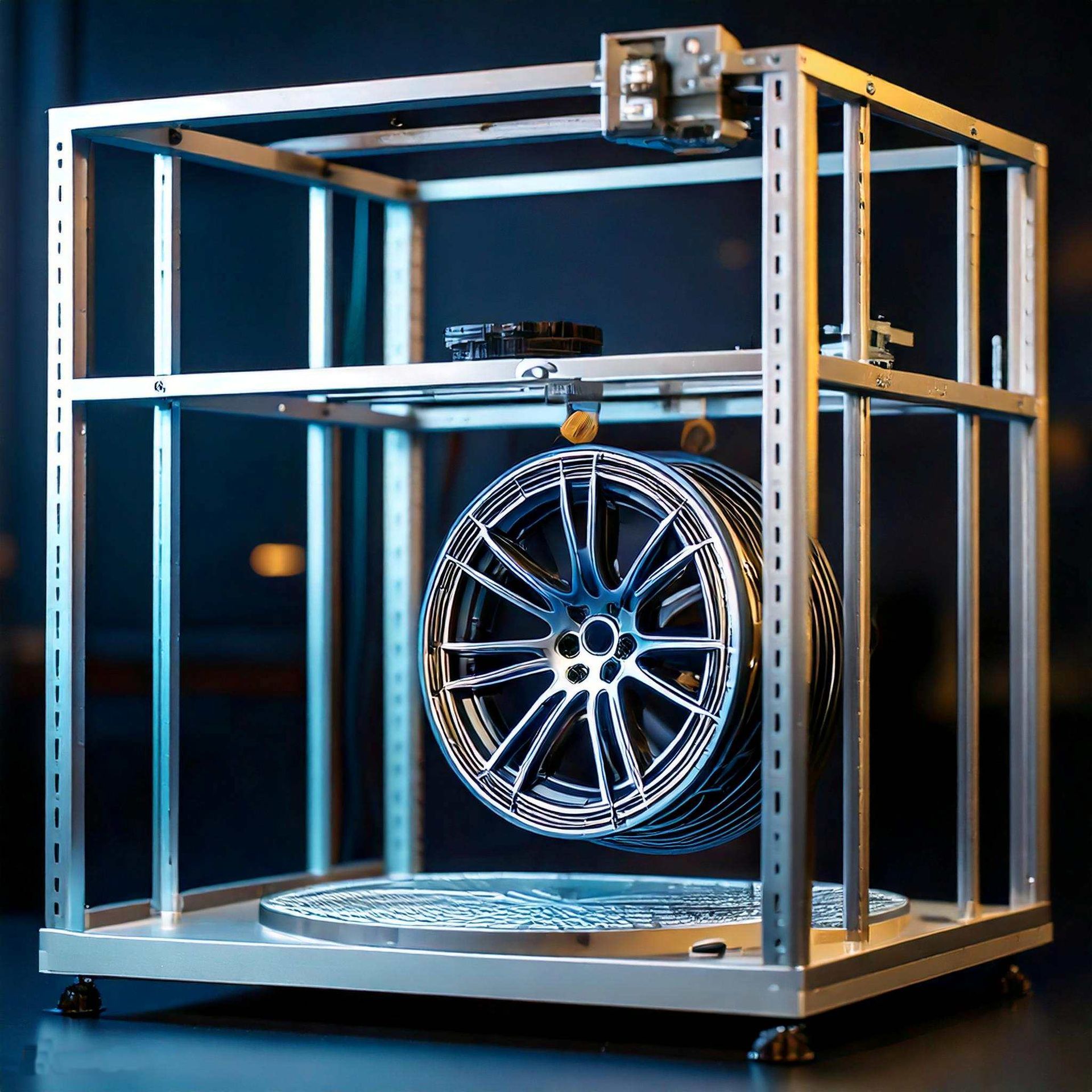

Étape 1 : Impression 3D : Tout commence par la conception et l'impression de l'objet en utilisant la technologie FDM. Les concepteurs ont la liberté de créer des formes complexes et des structures détaillées en utilisant des logiciels de modélisation 3D.

Étape 2 : Préparation de la Surface : Une fois l'impression terminée, la surface de l'objet est soigneusement préparée en la ponçant et en la polissant pour éliminer les imperfections et créer une surface lisse. Cette étape est cruciale car elle garantit que le motif hydrographique adhère correctement à la surface de l'objet.

Étape 3 : Application de l'Hydrographie : Une fois que la surface est prête, l'objet est plongé dans la cuve d'eau contenant le film hydrographique. Grâce à l'activateur chimique, le motif se transfère sur la surface de l'objet. L'objet est ensuite retiré de l'eau et séché soigneusement.

Etape 4 : Finition : Une fois que le motif est solidement appliqué, une couche de finition est souvent ajoutée pour protéger l'objet et améliorer sa durabilité. Cela peut inclure l'application d'un vernis ou d'un revêtement transparent.

L'Intégration avec l'Impression 3D FDM : L'impression 3D FDM utilise un filament thermoplastique qui est chauffé et extrudé à travers une buse pour former des couches successives, créant ainsi un objet tridimensionnel. Alors, comment ces deux technologies sont-elles combinées ? La réponse réside dans la préparation de la pièce avant le processus d'hydrographie.

Étape 1 : Impression 3D : Tout commence par la conception et l'impression de l'objet en utilisant la technologie FDM. Les concepteurs ont la liberté de créer des formes complexes et des structures détaillées en utilisant des logiciels de modélisation 3D.

Étape 2 : Préparation de la Surface : Une fois l'impression terminée, la surface de l'objet est soigneusement préparée en la ponçant et en la polissant pour éliminer les imperfections et créer une surface lisse. Cette étape est cruciale car elle garantit que le motif hydrographique adhère correctement à la surface de l'objet.

Étape 3 : Application de l'Hydrographie : Une fois que la surface est prête, l'objet est plongé dans la cuve d'eau contenant le film hydrographique. Grâce à l'activateur chimique, le motif se transfère sur la surface de l'objet. L'objet est ensuite retiré de l'eau et séché soigneusement.

Etape 4 : Finition : Une fois que le motif est solidement appliqué, une couche de finition est souvent ajoutée pour protéger l'objet et améliorer sa durabilité. Cela peut inclure l'application d'un vernis ou d'un revêtement transparent.

Les Avantages de l'Hydrographie dans l'Impression 3D :

L'intégration de l'hydrographie dans le processus d'impression 3D FDM offre de nombreux avantages :

L'intégration de l'hydrographie dans le processus d'impression 3D FDM offre de nombreux avantages :

Personnalisation

L'hydrographie permet une personnalisation presque illimitée des objets imprimés en 3D. Que ce soit pour ajouter des motifs, des logos, ou des textures, cette technique offre une liberté créative totale.

Esthétique

Les motifs hydrographiques peuvent ajouter une dimension esthétique impressionnante aux objets imprimés en 3D. Des designs complexes et réalistes peuvent être appliqués avec précision, transformant ainsi des objets ordinaires en œuvres d'art.

Protection

En plus d'ajouter une touche esthétique, la couche de finition appliquée après l'hydrographie protège également la surface de l'objet contre les rayures, les éraflures et les dommages environnementaux.

Conclusion

L'hydrographie offre une manière innovante et captivante d'embellir les objets imprimés en 3D, en leur ajoutant une personnalité et une esthétique uniques. En intégrant cette technique avec l'impression 3D FDM, les possibilités de création deviennent infinies.

Partager cet article

La modélisation 3D, combinée à l’intelligence artificielle (IA), transforme en profondeur de nombreux secteurs, de l’industrie, en passant par l’architecture, l’automobile et même l’artisanat. L’ IA accélère la création de modèles 3D précis et améliore leur optimisation pour des usages variés. Voici comment cette technologie révolutionne la conception et la production.

Les principaux avantages Préservation des originaux : Les répliques imprimées en 3D préservent les artefacts fragiles tout en permettant leur manipulation à des fins scientifiques et pédagogiques. Complétion des ossements : L’impression 3D permet de reconstruire des parties manquantes à partir de modèles numériques précis. Partage et collaboration : La numérisation 3D facilite l’échange de données et la reproduction d’objets à l’échelle mondiale, stimulant la recherche et l’enseignement. Expositions interactives : Les musées utilisent des répliques imprimées pour créer des expériences immersives et accessibles au public. Impact écologique et économique : Produire des répliques localement réduit les coûts et l’empreinte carbone, tout en utilisant des matériaux respectueux de l’environnement. Défis à relever L’impression 3D présente des limites, notamment en termes de fidélité des textures et des couleurs, ainsi que des enjeux éthiques liés à la diffusion des artefacts numérisés. Conclusion En révolutionnant la préservation et l’étude des vestiges historiques, l’impression 3D offre un potentiel immense pour l’archéologie. Elle favorise une meilleure compréhension du passé et ouvre de nouvelles perspectives pour les chercheurs, les musées et le grand public. Oldcar3d vous propose la solution complète : scan 3D, modélisation 3D et impression 3D grand format Pour nous contacter : info@oldcar3d.fr

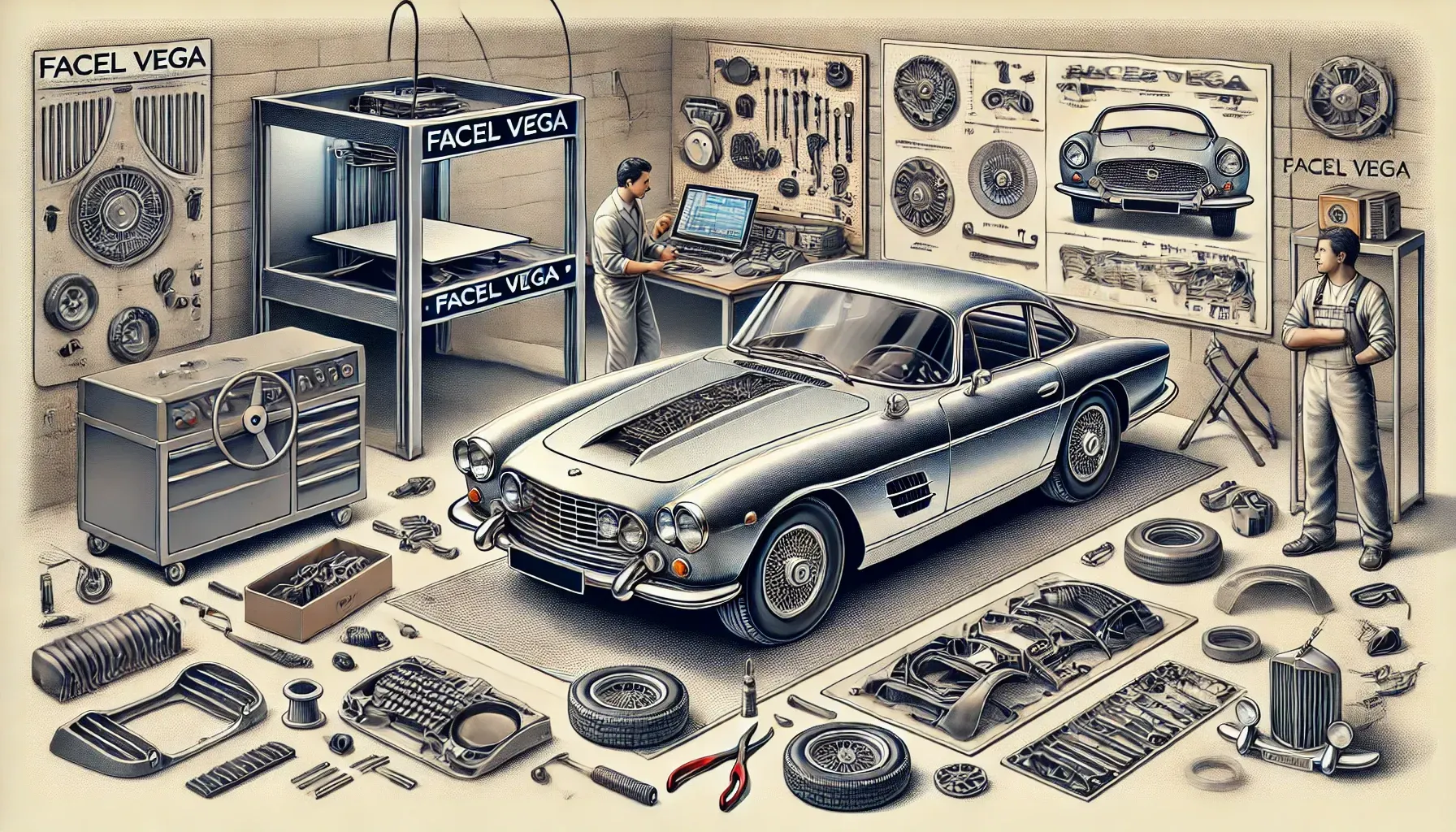

Passionnés d’automobiles, saviez-vous que l’impression 3D grand format peut transformer vos projets automobile ? Que vous soyez propriétaire d’un véhicule classique, préparateur ou simplement créatif, l’impression 3D permet de repousser les limites de la personnalisation, de la réparation et de l’innovation. Grâce à des imprimantes grand format, vous pouvez réaliser des pièces uniques avec une précision impressionnante et des dimensions hors du commun. (800mm x 800 mm x 1000 mm) Applications possibles pour l’automobile avec l'impression 3D grand format Moule pour production de pièce en fibre de verre ou en fibre de carbone. Le moule imprimé est utilisé pour fabriquer la pièce finale en fibre de verre ou fibre de carbone. Pour ce faire, des fibres sont disposées manuellement, puis une résine est ensuite injectée ou appliquée pour imprégner les fibres. La pièce est ensuite durcie par un procédé de cuisson (dans un autoclave ou à température ambiante selon la résine utilisée Après durcissement, la pièce est démoulée et peut être finie (ponçage, peinture, etc.) pour obtenir le produit final. Pièces de tuning automobile en grand format : Spoilers arrière et avant Jupes latérales et bas de caisse Ailes et extensions de carrosserie Enjoliveur de roue Composants techniques en plastique pour automobiles : Grilles de ventilation personnalisées Supports pour systèmes audio ou multimédia : Créez des supports sur-mesure pour les systèmes audio, les écrans tactiles ou les équipements multimédia . Accessoires et pièces de confort : Revêtements intérieurs ou panneaux de portes : Personnalisez l’intérieur de votre véhicule en imprimant des panneaux de portes ou des revêtements en plastique, créant un design unique qui correspond à votre style. Prototypes pour concept car ou projets de conception : Prototypes de carrosserie : Créez des modèles réduits ou des prototypes de carrosseries avant d’entamer la production en série, pour tester l'aérodynamisme et l’intégration des pièces. Éléments mécaniques : Imprimez des pièces techniques ou des supports pour tester l’ajustement et la performance dans un environnement réel. Réparations et pièces de remplacement Panneaux de carrosserie ou éléments de plastique : Si vous avez une voiture de collection et que certaines pièces de carrosserie ou éléments en plastique sont introuvables, l’impression 3D vous permet de les reproduire avec une grande précision. Pièces internes comme des caches ou des supports : Reproduisez des pièces spécifiques intérieures pour maintenir ou restaurer l’état de votre véhicule. Temps d’impression pour différents types de projets Le temps d'impression dépend directement de la taille et de la complexité des pièces. Voici une estimation du temps nécessaire pour imprimer certains types de pièces avec nos machines : • Pièces plus grandes (500 x 500 x 500 mm) : Cela peut varier entre 30 et 60 heures en fonction du taux de remplissage et de la complexité. • Pièces très volumineuses (800 x 800 x 1000 mm) : L’impression peut prendre jusqu’à 3 à 7 jours pour des objets complexes ou de grande taille, comme des composants de carrosserie ou des structures complètes. Conclusion Grâce à nos imprimantes industrielles grands formats, vous disposez d’un outil puissant pour réaliser vos projets à grande échelle, tout en gagnant du temps et de l’argent. Ne laissez aucune limite à vos idées et donnez vie à vos projets automobile !

LES POSSIBLITES TECHNIQUES Fabrication de Pièces Complexes : L’impression 3D permet de créer des géométries complexes et des pièces personnalisées qui seraient impossibles ou coûteuses à fabriquer avec des méthodes traditionnelles. Cela inclut des pièces avec des formes organiques ou intégrant des conduits internes (ex. : supports de câbles, carters). Réparation de Pièces Obsolètes : Grâce à la numérisation 3D et à la modélisation assistée par ordinateur (CAO), des pièces de rechange pour des modèles rares ou anciens peuvent être fabriquées directement. Cela est particulièrement utile pour des composants spécifiques qui ne sont plus produits. Fabrication sur Mesure : Chaque pièce peut être ajustée en fonction des besoins spécifiques du véhicule, permettant une personnalisation complète (formes, dimensions, légèreté). Prototypage Rapide : L’impression FDM permet de tester des prototypes fonctionnels à faible coût et en peu de temps avant de passer à la production avec des matériaux plus coûteux ou des techniques plus traditionnelles. Optimisation Topologique : Les logiciels de modélisation permettent de réduire le poids des pièces sans compromettre leur solidité, ce qui est crucial pour améliorer la performance des véhicules LES CARACTERISTIQUES MECANIQUES & THERMIQUES Solidité Mécanique : Les pièces en FDM peuvent avoir une bonne résistance mécanique, notamment aux chocs et aux forces de traction, si elles sont imprimées avec des matériaux comme l'ABS, le nylon ou des composites renforcés. Les renforts, comme des fibres de carbone dans certains filaments, améliorent significativement la rigidité et la résistance structurelle. Résistance aux Températures : La résistance thermique varie énormément selon le matériau. Les matériaux comme le PLA ont une faible résistance thermique (environ 60°C), tandis que d'autres comme l’ABS ou le polycarbonate (PC) peuvent supporter des températures jusqu’à 100-120°C. Les matériaux hautes performances comme le PEEK peuvent résister à des températures supérieures à 250°C, ce qui est crucial pour des applications à proximité des moteurs ou des systèmes d’échappement. Résistance Chimique : Certaines pièces imprimées (ex. : en PETG ou en nylon) offrent une bonne résistance aux produits chimiques, aux huiles et aux carburants, ce qui est important pour des pièces exposées à ces substances dans un véhicule. CONCLUSION L'impression 3D, notamment avec la technologie FDM, révolutionne la restauration automobile grâce à l'émergence régulière de nouvelles machines et matériaux. Chaque mois, ces avancées nous permettent de vous proposer des solutions adaptées à tous vos projets, qu'il s'agisse de réparer des pièces rares , de créer des prototypes ou de personnaliser des véhicules . Ainsi, l'impression 3D devient un atout stratégique pour redonner vie à des voitures classiques tout en offrant de nouvelles possibilités créatives.

La résistance thermique est un facteur crucial dans le choix d'un filament 3D, surtout pour les applications qui nécessitent des pièces exposées à des températures élevées. Comprendre les capacités thermiques des différents matériaux permet de garantir que les impressions finales ne se déforment pas ou ne se détériorent pas sous l'effet de la chaleur. Les filaments comme le PLA, couramment utilisés pour les impressions 3D de tous les jours, ont une résistance thermique modeste, généralement autour de 60 à 70°C. Cela les rend idéaux pour des objets décoratifs ou des prototypes, mais limités pour des applications techniques. Pour des besoins plus exigeants, les filaments chargés en fibres de carbone ou de verre, tels que le Nylon (PA6 CF ou PA6 GF) ou le polyamide (PA12 CF), offrent une résistance thermique bien supérieure, souvent dépassant les 120°C. Ces matériaux sont parfaits pour la fabrication de pièces techniques, d'engrenages, ou encore de composants exposés à des conditions extrêmes. Le choix du bon filament ne se limite pas à sa résistance mécanique ou esthétique. La capacité à supporter des températures élevées sans compromettre l'intégrité structurelle de l'objet est essentielle pour assurer la durabilité et la performance des pièces imprimées. En conclusion, bien comprendre la résistance thermique des filaments 3D est clé pour quiconque souhaite tirer le meilleur parti de l'impression 3D, surtout dans des domaines où la fiabilité et la longévité sont cruciales. Voici un tableau résumant les résistances thermiques des différents filament plastique 3D à ce jour :

(Porsche GT3 - RS - Enjoliveur de centre de roue ) L'impression 3D ne cesse d'évoluer, surtout avec l'arrivée de matériaux avancés comme le filament PA12 CF (Polyamide 12 chargé de fibres de carbone). Ce composite novateur allie les propriétés avantageuses du polyamide 12 à la robustesse des fibres de carbone, créant ainsi un matériau parfait pour des applications exigeantes. Dans cet article, je vous partage mon expérience avec le PA12 CF, ses caractéristiques techniques après impression, sa résistance à la température et aux efforts mécaniques, ainsi que ses nombreuses applications dans les secteurs de l'automobile, de la moto et de l'industrie. Rigidité et Résistance Mécanique : Le PA12 CF m'a impressionné par sa rigidité et sa résistance mécanique accrues grâce à l'ajout de fibres de carbone. Les pièces que j'ai imprimées avec ce matériau se distinguent par leur excellente résistance à la traction et leur stabilité dimensionnelle. Elles supportent facilement des charges élevées et des contraintes mécaniques, ce qui les rend idéales pour des applications structurelles. Poids Réduit : Un des aspects du PA12 CF est sa légèreté. Les fibres de carbone renforcent le matériau sans ajouter de poids superflu, ce qui est crucial pour les applications où chaque gramme compte, comme dans l'aéronautique et l'automobile. ( Enjoliveur Porsche - poids d'origine 11 grammes --> poids PA12CF - 7 grammes) Résistance Thermique : Ce filament a également démontré une excellente résistance thermique, supportant des températures allant jusqu'à 150°C. C'est une caractéristique essentielle pour les pièces utilisées dans des environnements à haute température, où d'autres matériaux pourraient échouer. Résistance Chimique : J'ai trouvé que le PA12 CF offre une bonne résistance à divers produits chimiques, y compris les huiles, graisses et carburants. Cette résistance le rend adapté à une variété d'applications industrielles, où l'exposition à des substances chimiques est courante. Finition de Surface : Les pièces imprimées en PA12 CF présentent une finition de surface mate et homogène, une caractéristique que j'apprécie non seulement pour l'esthétique, mais aussi pour ses performances en termes de résistance à l'usure et de faible friction. Applications du PA12 CF dans l'Automobile, la Moto et l'Industrie Automobile : Composants de moteur : J'ai utilisé le PA12 CF pour fabriquer des pièces de moteur, et j'ai été impressionné par sa capacité à résister à des températures élevées et à des environnements corrosifs, tout en restant léger et robuste. Supports et fixations : Ce matériau est parfait pour créer des supports légers et des fixations robustes, capables de supporter des charges importantes sans se déformer. Pièces de carrosserie : La finition esthétique et la résistance mécanique du PA12 CF en font un excellent choix pour les éléments de carrosserie nécessitant une bonne résistance aux chocs. Moto : Accessoires et carénages : Sa résistance aux intempéries et aux UV le rend parfait pour des pièces extérieures et des accessoires de moto. Industrie : Outils et gabarits, Pièces de machines : Ce matériau est idéal pour des pièces utilisées dans des environnements industriels exigeants, soumis à des contraintes mécaniques élevées et à des températures extrêmes. Conclusion En résumé, le filament PA12 CF est devenu pour moi un matériau incontournable dans le domaine de l'impression 3D, surtout pour des applications exigeantes dans l'automobile, la moto et l'industrie. Ses caractéristiques techniques, telles que sa haute résistance mécanique, sa légèreté et sa résistance thermique et chimique, en font un allié précieux pour ceux d'entre nous qui cherchent à repousser les limites de l'innovation. Grâce au PA12 CF, je peux réaliser des pièces fonctionnelles, durables et esthétiques, adaptées aux applications les plus rigoureuses.

Parmi les matériaux utilisés, l'ABS est l'un des plus populaires grâce à ses propriétés mécaniques robustes et sa facilité de manipulation. Cependant, une limite notable de l'ABS standard est son inflammabilité . Pour surmonter ce défi, des variantes d'ABS résistantes à la flamme ont été développées, ouvrant de nouvelles possibilités d'application dans des domaines nécessitant une sécurité accrue contre les incendies. Propriétés de l'ABS Résistant à la Flamme L'ABS résistant à la flamme est formulé pour répondre aux normes strictes de sécurité incendie. Voici quelques-unes de ses propriétés clés : - Ininflammabilité : Les additifs spéciaux incorporés dans le filament réduisent sa capacité à s'enflammer. En cas de combustion, le matériau ralentit la propagation de la flamme. - Durabilité : Tout en conservant les qualités mécaniques de l'ABS standard, comme la résistance aux chocs et la robustesse. - Stabilité Dimensionnelle : Bonne résistance thermique et faible déformation sous chaleur, ce qui est crucial pour les applications de sécurité. Applications Possibles Industrie Électronique Les boîtiers pour équipements électroniques, comme les téléviseurs, ordinateurs et autres dispositifs, bénéficient grandement de l'ABS résistant à la flamme. Ces composants protègent non seulement les circuits internes contre les chocs, mais réduisent aussi les risques de propagation d'incendies en cas de surchauffe ou de court-circuit. Secteur Automobile Dans l'industrie automobile, la sécurité incendie est primordiale. L'utilisation de l'ABS résistant à la flamme pour les composants internes, tels que les tableaux de bord, les consoles centrales et les habillages de portes, peut empêcher la propagation des incendies causés par des défaillances électriques ou des accidents. Appareils Électroménagers Les appareils électroménagers, comme les micro-ondes, les réfrigérateurs et les lave-vaisselles, nécessitent des matériaux résistants à la chaleur et aux flammes. L'ABS résistant à la flamme est idéal pour les composants internes et externes, assurant une sécurité accrue dans les foyers. Équipements de Sécurité Dans les bâtiments commerciaux et résidentiels, les équipements de sécurité comme les détecteurs de fumée, les alarmes incendie et les systèmes d'extinction automatique peuvent utiliser des boîtiers en ABS résistant à la flamme, garantissant leur fonctionnement même en cas de feu. Transport Aéronautique L'industrie aéronautique exige des matériaux légers, durables et non inflammables pour les composants internes des avions. L'ABS résistant à la flamme est une option appropriée pour les panneaux intérieurs, les compartiments à bagages et autres éléments critiques pour la sécurité des passagers. Conclusion Le filament ABS résistant à la flamme représente une avancée significative dans le domaine de l'impression 3D, offrant des solutions de sécurité accrues dans divers secteurs industriels. Grâce à ses propriétés améliorées, il permet la production de pièces et de produits qui non seulement répondent aux exigences fonctionnelles, mais assurent également une protection supérieure contre les risques d'incendie. L'adoption de ce matériau dans les applications critiques continuera à croître, apportant des avantages tangibles en matière de sécurité et de fiabilité. (*) disponible chez OLDCAR3D

Différence entre transparent et translucide Introduction : Un matériau transparent permet une transmission de la lumière sans dispersion, offrant une visibilité nette à travers lui, tandis qu'un matériau translucide diffuse la lumière incidente, rendant les objets situés derrière partiellement visibles et flous. Les pièces translucides en PETG et autres matériaux similaires trouvent de nombreuses applications dans l'industrie automobile et motocycliste grâce à leurs propriétés uniques. Voici quelques exemples détaillés : Clignotant et feux arrière - Description : Clignotant et feux arrière peuvent être imprimés en PETG translucide pour tester le design et l'ajustement avant la production en série. - Avantages : Cela permet de vérifier l'apparence et la diffusion de la lumière, garantissant que les pièces finales répondent aux exigences esthétiques et fonctionnelles. Couvercles de capteurs et boîtiers électroniques : -Description : Les boîtiers et couvercles de capteurs peuvent être fabriqués en matériaux translucides pour protéger les composants internes tout en permettant une inspection visuelle. - Avantages : La transparence facilite l'identification des problèmes sans nécessiter le démontage complet, et le PETG offre une protection adéquate contre les éléments extérieurs. Lentilles et diffuseurs pour éclairage intérieur : - Description : Les lentilles et diffuseurs de lumière pour l'éclairage intérieur des véhicules peuvent être imprimés en PETG translucide pour une diffusion uniforme de la lumière. - Avantages : Cela améliore l'ambiance et la visibilité à l'intérieur du véhicule, avec une résistance suffisante pour les températures et les contraintes d'utilisation normales. En conclusion : Ces applications montrent comment l'impression 3D translucide avec des matériaux comme le PETG peut offrir des solutions pratiques et esthétiques pour des pièces automobiles et motocyclistes, alliant innovation et fonctionnalité.

L'introduction de matériaux souples a élargi les horizons de l'impression 3D , permettant la création de pièces fonctionnelles telles que : Soufflets Amortisseurs de vibrations Manchons Bouchons Poignées et Prises 1- Qu'est-ce qu'un matériau Souple ? Les matériaux souples pour l'impression 3D incluent généralement des polymères élastomères tels que le TPU , le TPE et le TPC . Ces matériaux possèdent des propriétés élastiques, les rendant idéaux pour des applications nécessitant de la flexibilité, de la résilience et de la durabilité. 2- Avantages des Matériaux Souples Flexibilité et Élasticité : Ces matériaux peuvent se plier et se déformer sans se rompre. Résistance à l'Usure : Les matériaux comme le TPU offrent une excellente résistance à l'abrasion et aux intempéries. Absorption des Chocs : Les élastomères thermoplastiques absorbent les vibrations et les chocs, ce qui est bénéfique pour des applications auto & moto 3- Propriétés Mécaniques Elasticité et Flexibilité Dureté Shore : Le TPU est disponible en différentes duretés, généralement mesurées sur l'échelle Shore A. Les TPU typiques pour l'impression 3D ont une dureté Shore allant de 85A à 95A , ce qui correspond à une flexibilité modérée à faible. Allongement à la Rupture : Le TPU peut s'étirer jusqu'à 500% de sa longueur initiale avant de se rompre, offrant une excellente capacité d'absorption des chocs et de déformation sous contrainte. Résistance à la Traction : Le TPU présente une résistance à la traction de 25 à 70 MPa, ce qui varie en fonction de la composition exacte du matériau et de la dureté. Propriétés Chimiques Résistance aux Solvants : Le TPU offre une bonne résistance à l'huile, aux graisses et à de nombreux solvants industriels. Résistance aux Produits Chimiques : Il résiste bien aux attaques des acides et des bases faibles , mais peut être attaqué par des acides forts et certains solvants organiques. Conclusion L'utilisation de matériaux souples dans l'impression 3D FDM ouvre un nouveau champ de possibilités pour la fabrication de pièces flexibles et résistantes. Malgré les défis techniques, les avantages offerts par ces matériaux en termes de durabilité, de flexibilité et de résistance à l'usure en font des choix idéaux pour diverses applications.

Avantages de l'impression 3D FDM pour les "Youngtimers" : L'impression 3D FDM offre plusieurs avantages significatifs pour la restauration des "Youngtimers". Tout d'abord, elle permet la reproduction précise de pièces de rechange obsolètes ou introuvables sur le marché. Des composants spécifiques, tels que des boutons de tableau de bord, des grilles de ventilation, ou même des supports de rétroviseurs, peuvent être modélisés en 3D et fabriqués à la demande, éliminant ainsi le besoin de chasser des pièces rares dans les casses ou sur les marchés de pièces d'occasion. De plus, l'impression 3D FDM offre une grande flexibilité en termes de personnalisation des pièces. Les passionnés peuvent ajuster les conceptions pour répondre à leurs besoins spécifiques, que ce soit pour améliorer les performances, ajuster l'esthétique ou même moderniser certains aspects de la voiture tout en préservant son charme d'origine. Réduction des coûts et délais de production : Un autre avantage majeur de l'impression 3D FDM pour les "Youngtimers" est la réduction des coûts et des délais de production. Contrairement aux méthodes traditionnelles de fabrication de pièces, qui impliquent souvent des processus complexes et coûteux tels que l'usinage CNC ou l'injection de plastique, l'impression 3D FDM est relativement économique et rapide. Les pièces peuvent être produites en quelques heures, voire moins, ce qui accélère considérablement le processus de restauration et permet aux passionnés de retrouver leur voiture sur la route plus rapidement. Durabilité et qualité des pièces : Bien que certains puissent craindre que les pièces imprimées en 3D ne soient pas aussi durables que leurs homologues fabriquées de manière traditionnelle, les avancées dans les matériaux d'impression 3D FDM ont considérablement amélioré leur résistance et leur qualité. Des matériaux tels que l'ABS et le PLA, Nylon ,PETG renforcés sont couramment utilisés dans l'impression 3D automobile pour garantir que les pièces sont capables de résister aux rigueurs de l'utilisation quotidienne. Conclusion : En conclusion, l'impression 3D FDM offre une solution révolutionnaire pour la restauration des "Youngtimers". En permettant la reproduction précise, la personnalisation facile, la réduction des coûts et des délais de production, ainsi que la garantie de durabilité et de qualité des pièces, cette technologie transforme la manière dont les passionnés de voitures restauraient autrefois leurs classiques automobiles. Avec l'impression 3D FDM, les "Youngtimers" continuent de rouler sur nos routes, préservant ainsi l'héritage automobile pour les générations futures.